Wärmbehandelte Spezialstähle spielen eine entscheidende Rolle in zahlreichen Industriezweigen und Technologiebereichen. Durch gezielte Wärmebehandlungsprozesse werden die mechanischen Eigenschaften dieser Stähle optimiert und ihre Leistungsfähigkeit erheblich gesteigert. Dies ermöglicht eine breite Palette von Anwendungen, bei denen hohe Festigkeit, Härte, Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit gefordert sind.

Die Herstellung von wärmbehandelten Spezialstählen wird jedoch erst durch den Einsatz moderner Vakuumöfen möglich. Durch das Entfernen von Luft und anderen Verunreinigungen aus dem Ofen, also einer kontrollierten Umgebung, wird die Oxidation und Verschmutzung der Materialien verhindert, was zu einer ausgezeichneten Oberflächenqualität und Reinheit der Endprodukte führt.

Die Verwendung von Vakuumöfen ermöglicht auch die präzise Steuerung der Abkühlgeschwindigkeit, was für die Erzeugung von maßgeschneiderten Eigenschaftsprofilen entscheidend ist. Dies ist besonders wichtig, da wärmbehandelte Spezialstähle oft in anspruchsvollen Anwendungen eingesetzt werden, bei denen exakte mechanische Eigenschaften gefordert sind, um den extremen Belastungen und Temperaturen standzuhalten.

Von der Automobil- und Luftfahrtindustrie bis hin zu Werkzeugmaschinen, Öl- und Gasexploration sowie medizinischen Geräten - wärmbehandelte Spezialstähle, hergestellt in Vakuumöfen, sind unverzichtbare Materialien, die dazu beitragen, modernste Technologien zu verwirklichen und die Grenzen des Machbaren zu erweitern. In diesem Zusammenhang ist es von zentraler Bedeutung, die Prozesssteuerung und -optimierung zu beherrschen, um die gewünschten Eigenschaften dieser hochwertigen Stähle zu gewährleisten und somit sicherzustellen, dass sie den hohen Anforderungen der heutigen anspruchsvollen Anwendungen gerecht werden.

Filtration für Vakuumöfen

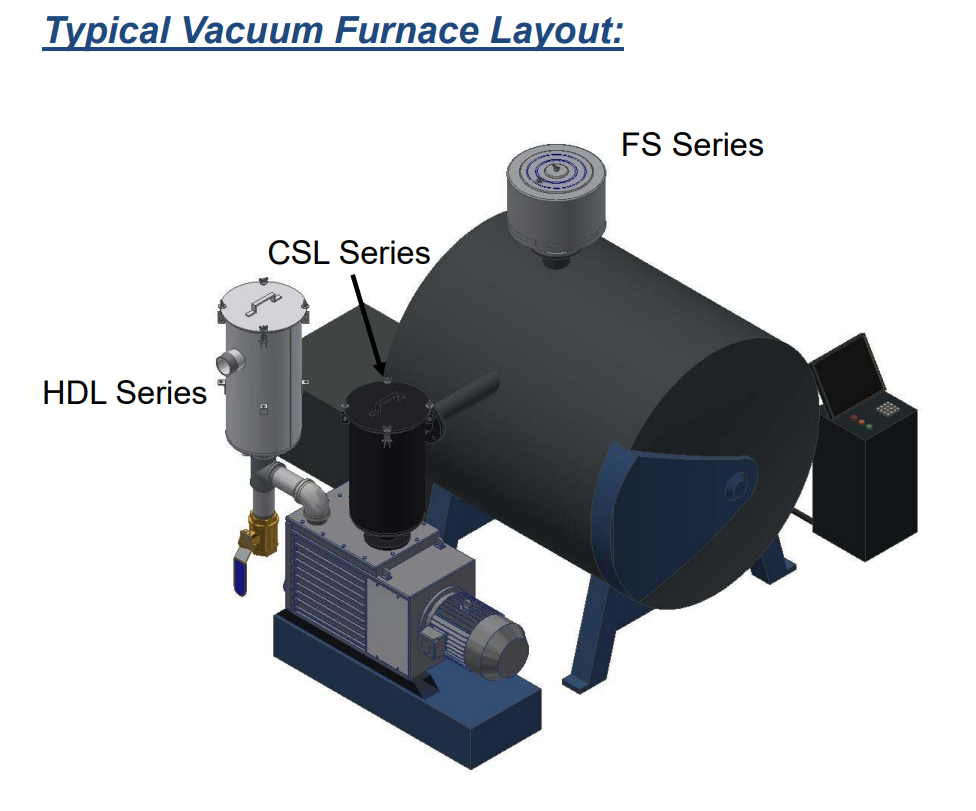

In der Regel wird an einen Vakuumofen ein zweistufiger Pumpenstand verwendet, mit einer ölgedichteten Vakuumpumpe in der ersten Stufe und einem Drehkolbengebläse als Bosster (auch Roots-Pumpe genannt). Solberg schützt diese Pumpen vor unter anderen feinen oder pyrophoren Stäuben und anderen Aerosolen, die aus dem Ofen kommen. Hierfür verwenden wir häufig die Hochleistungsfilter der WL-Serie bzw. auch die selbstreinigenden Spezialfilter der RX-Serie, die mit gezielten Druckstößen mittels Inertgas die PTFE-Filterflächen kontrolliert und nahezu vollständig regenerieren können, so dass bei einer Belüftung mit Sauerstoff keine Filterbrände entstehen.

Beim Evakuieren mit Drehschiebern kann es zudem zu unerwünschten Ölnebeln auf der Ablassseite der ölgedichteten Pumpe kommen. Unsere HDL-Serie bietet exzellente Ölnebelabscheidung, die den höchsten Anforderungen gerecht werden.

Bei komplett trockenen Pumpenständen, wie z. B. einer trockenen Schraubenpumpe und einer Roots-Pumpe, konzipieren wir gerne einen geeigneten Abluftfilter nach EN1822, falls beispielsweise strenge Abluftnormen, wie TA-Luft eingehalten werden müssen.

Ein weiterers Feld, in dem Solberg Ihnen behilflich sein kann, sind Schalldämpfer für die Belfüftung von Vakuumkammern. Je nach Belüftungsöffnung und -geschwindigkeit bzw. Schalldruck-Anforderungen berechnen wir stets den idealen Schalldämpfer, von den Standard-Schalldämpfern der FS-Baureihe und SLCR-Baureihe bis hin zu speziellen Sonderschalldämpfern. Nahezu alle Schalldämpfer können auch mit einer Feinfilter-Funktion ergänzt werden.